在包装、印刷、电子辅料等众多行业中,模切工艺是产品成型的关键环节,而雕刻刀模则是实现高精度模切的核心工具。作为一名拥有十年经验的模切制模师傅,我将系统性地为大家讲解雕刻刀模从设计到使用的完整流程与必须牢记的注意事项,希望能对从业者及爱好者有所帮助。

第一部分:雕刻刀模的制作全流程

雕刻刀模的制作是一个精密且环环相扣的过程,主要分为以下几个步骤:

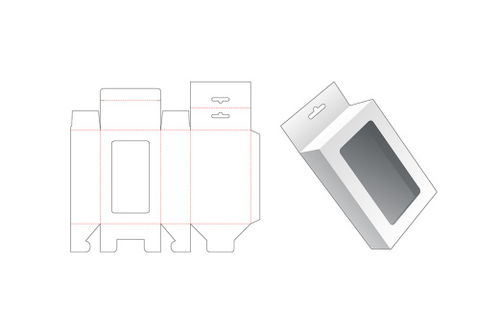

1. 图纸设计与审核

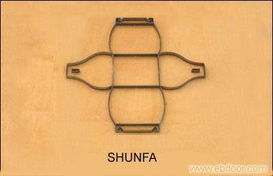

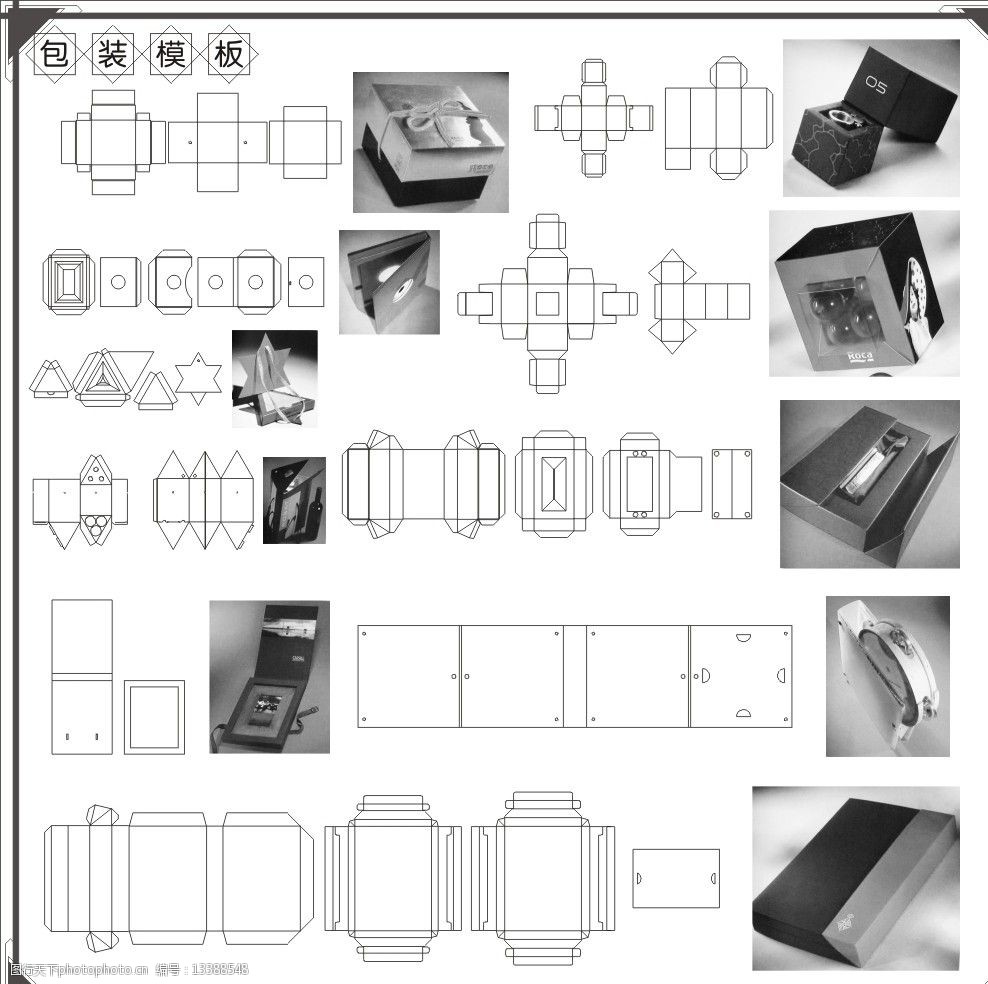

这是制作的起点。根据客户提供的样品或电子图纸,使用专业软件(如AutoCAD、ARTCAM等)进行刀模图纸设计。设计时需充分考虑产品材料特性、模切深度、刀锋角度、连接点(过桥)的位置与大小。图纸完成后,必须与客户进行最终确认,确保每一个尺寸、每一个直角或圆角都准确无误。

2. 材料选择与准备

根据模切材料的硬度、厚度及生产数量,选择合适的刀模基板(常用高密度木板或工程塑料板)和刀条(一般为高碳钢或合金钢,硬度需在HRC48以上)。刀条的高度、厚度和刀锋角度(如30°、42°、52°等)需严格按图纸要求准备。

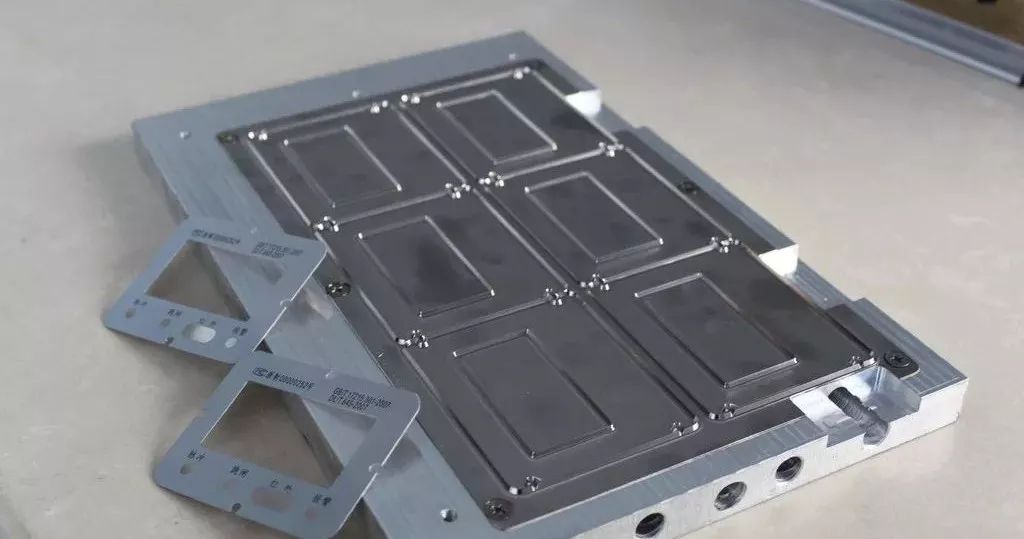

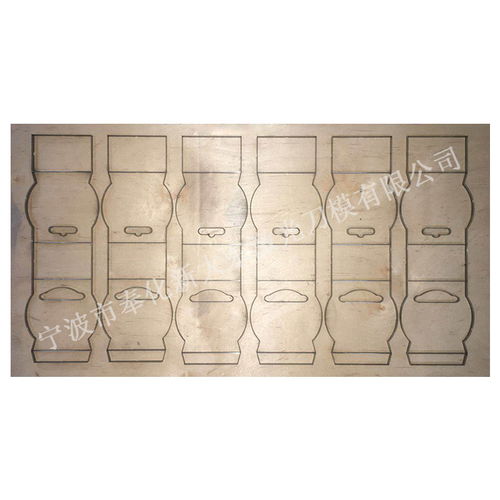

3. 数控雕刻

将确认好的图纸导入数控雕刻机。此环节是技术核心:

- 开槽:根据刀条厚度,使用相应规格的铣刀在基板上精确雕刻出安装刀条的线槽。槽深通常为刀条高度的1/2至2/3,需保证槽壁光滑垂直,转角处干净利落。

- 钻孔与开窗:对于需要挖空(模切后材料中间部分脱落)或特殊结构的部位,进行精准的钻孔和镂空处理。

4. 弯刀与装刀

- 弯刀:使用专业的弯刀机,依据图纸将直条刀材弯曲成所需的复杂形状。这是极其考验师傅手艺的步骤,需确保弯曲弧度精准,接缝处紧密。对于极小圆弧或复杂图形,常采用激光切割刀片拼接。

- 装刀:将弯制好的刀条嵌入雕刻好的基板线槽中。使用橡胶锤或装刀机轻轻敲击,使刀条完全入槽、底部贴实。务必确保刀锋高度一致、平整。

5. 补胶与品质检测

- 补胶:在刀条与基板槽的缝隙处注入专用密封胶(如硅胶),以防止生产时胶料渗入,并增强刀条的固定性。待胶体固化后,清理多余部分。

- 检测:这是出厂前的最后关卡。使用高度规检测刀锋全周的平整度;用样品材料进行试切,检查模切线条是否光滑、连接点是否合理、废料是否顺利排出。任何毛刺、藕断丝连或尺寸偏差都必须调整修正。

第二部分:雕刻刀模的使用与保养核心注意事项

制作精良的刀模,必须配合正确的使用与保养,才能延长寿命、保证生产质量与安全。

1. 安装与调试

- 将刀模安装到模切机(如平压平、圆压圆模切机)上时,务必确保安装平台清洁、平整。

- 初步锁紧后,需进行“压痕”调试:在模切机平台上均匀铺上白纸或垫板,缓慢合压,通过观察压痕的深浅均匀度来微调刀模的压力。压力必须均匀、适中,压力过大会导致刀锋过快磨损甚至崩裂,压力过小则无法切透材料。

2. 生产中的使用要点

- 材料适配:严禁使用刀模模切超出其设计范围(如更厚、更硬)的材料。

- 垫板管理:底部的垫板(如PVC板、纤维板)至关重要。它保护刀锋并影响切透效果。垫板出现深沟槽或磨损不均时,必须立即更换或研磨平整,否则会导致模切不透或压力不均。

- 清废与清洁:定期使用软毛刷或气枪清除刀模缝隙中堆积的粉尘和废料,防止其影响模切精度或损伤刀锋。严禁使用金属工具强行刮擦。

3. 刀模的储存与保养

- 储存:长时间不使用时,应在刀锋部位涂抹防锈油,并用专用保护套或泡沫包裹,竖直存放于干燥、无重物挤压的架子上。

- 日常保养:每次使用后检查刀锋是否有缺口、卷刃。微小损伤可由专业师傅用油石或磨刀机进行修复,严重损伤则需更换局部刀条。

- 安全第一:刀模刀锋极其锋利,搬运、安装、清洁时务必佩戴防割手套,操作注意力集中,防止划伤。

雕刻刀模是技术与经验的结晶。 其制作流程融合了数字化设计与传统手工技艺,而规范的使用与细致的保养则是保障其性能与寿命的根本。希望这些来自一线的经验分享,能帮助大家更好地理解、制作和使用雕刻刀模,创造出更精准、更高效的生产价值。